WIP Tracking: Nachverfolgbarkeit & Transparenz mit SAP MES

Die Anforderungen an produzierende Unternehmen - besonders in der SAP Auftragsfertigung - steigen stetig. Sowohl interne Anforderungen als auch Anforderungen von Geschäfts- oder Endkunden erfordern häufig die Nachverfolgbarkeit der gelieferten Produkte, deren Komponenten und Chargen. Mit SAP Production Planning und -Control (PP) ist dies nicht immer abdeckbar.

Nachverfolgbarkeit von WIP mit SAP ERP

Viele produzierende Unternehmen setzen bereits auf SAP als ERP Software. Besonders in der Herstellung bedarfsorientierter Güter oder komplexerer Fertigungen wird häufig auf die Auftragsfertigung mit SAP Production Planning and Control gesetzt. SAP PP verfolgt mit der Planung der Produktion, Materialbedarfsplanung und der Produktionsdurchführung einen eher betriebswirtschaftlichen Ansatz.

Hierdurch ist zu fertigendes Material in der Produktion lediglich über Produktionsaufträge und die Vorgänge des Entsprechenden Arbeitsplans rückverfolgbar. Es gibt mit SAP ERP keine Möglichkeit in der Produktion befindlichen Material auf Vorgangsebene nachzuverfolgen. Ebenfalls ist keine Nachverfolgbarkeit auf Komponentenebene möglich, was – besonders in komplexeren Fertigungsverfahren – immer häufiger von Kunden gefordert wird.

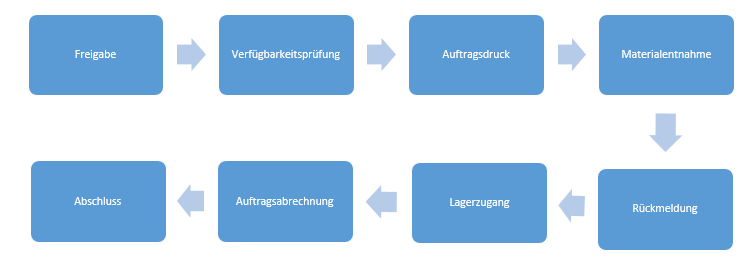

Die PP Fertigungsdurchführung mit SAP ERP erfolgt grundsätzlich in folgenden Schritten:

Nach der Freigabe des Fertigungsauftrags wird eine Material- und Kapazitätsverfügbarkeitsprüfung durchgeführt bevor das Material für die Fertigung entnommen wird. Die im Schaubild beschriebenen Schritte verdeutlichen, dass zwischen der Materialentnahme für die Fertigung und der Rückmeldung von Halb- oder Fertigteilen keine expliziten Funktionen zur Nachverfolgbarkeit von Material oder Komponenten zur Verfügung stehen.

Ein Reporting ist lediglich auf Produktionsauftragsebene für Rückmeldungen einzelner Vorgänge möglich. Es gibt keine Möglichkeit die Ware-in-Arbeit (WIP-Material) zwischen Materialentnahme und Rückmeldung effektiv zu tracken.

Industrie 4.0 mit SAP MES

Industrie 4.0 ist die Reaktion der deutschen Bundesregierung auf die steigenden Anforderungen in der Produktion. Kerngedanke ist die Transparenz und Konnektivität innerhalb der Produktion zu steigern, um den wachsenden Anforderungen im Zeitalter der Digitalisierung gerecht zu werden und die Produktion der Unternehmen effizienter und rentabler zu gestalten.

Die SAP bietet zur Umsetzung solcher Industrie 4.0 Konzepte die SAP Manufacturing Execution Suite (SAP MES) an. Diese setzt sich aus den Anwendungen SAP Manufacturing Execution (ME), SAP Manufacturing Integration und Intelligence (MII) sowie SAP Plant Connectivity (PCo) zusammen.

Ebenfalls spielt die SAPMEINT Schnittstelle eine bedeutsame Rolle für die Integration in SAP ERP, was eine Verknüpfung der operativen Fertigungsprozessen mit den betriebswirtschaftlichen Prozessen ermöglicht.

MES ist also eine softwarebasierte Lösung, um Transparenz in Echtzeit für Vorgänge der Fertigung zu erlangen. Kernfeatures eines Manufacturing Execution Systems – und so auch die von SAP MES – sind folgende:

Systemintegration

MES sind in der Regel in der Produktion angesiedelt und bieten die Möglichkeit der Vernetzung von produktionsnahen Maschinen und Systemen mit dem ERP System.

SAP Plant Connectivity (PCo) ermöglicht die Integration von Shop-Floor Systemen in verschiedenste Anwendungen wie z.B. SAP EWM, SAP ME oder SAP MII.

Produktionsfunktionen

Manfacturing Execution Systeme bieten verschiedene Planungsmöglichkeiten, Produktionsanalyse in Echtzeit, das Tracking von Material, Chargen und Komponenten sowie Kapazitätsverfügbarkeitsprüfungen. Grundsätzlich also alles zur Nachverfolgung und Steuerung der Produktion bis hin zur auslieferungsbereiten Fertigware.

Datensammlung / Big Data

Maschinen, Sensoren und viele weitere produktionsnahen Datenquellen können über SAP PCo angezapft und in die Sprache des Zielsystems übersetzt werden. SAP Manufacturing Execution und SAP MII bieten bspw. die Möglichkeit Reportings in Echtzeit zu erstellen und auf Basis von Daten Entscheidungen zu treffen, die direkt an die Shop-Floor Systeme kommuniziert werden können.

Human Resources

Eine optimale Produktionsplanung wird mit der Einbindung des Personals sichergestellt. Personalzeiten können personengenau erfasst werden, der Einsatz des Personals geplant und über Qualifikationsprofile ein optimaler Personaleinsatz gewährleistet werden. Eine Demo zur SAP basierten Personaleinsatzplanung finden Sie hier.

Qualität

Die bilaterale Kommunikation zwischen Shop-Floor Systemen und einem MES ermöglicht eine Vernetzung der Maschinen. Durch die Auswertung von Daten in Echtzeit können strenge Qualitätsanforderungen überwacht und bei Bedarf frühzeitig eingegriffen werden.

Durch die Nutzung von Big Data und KI ist eine intelligente Entscheidungsfindung zur Qualitätskontrolle ebenfalls machbar.

Weitere Informationen zur SAP Manufacturing Execution Suite finden Sie unter folgenden Links:

Genealogie, Transparenz und Nachverfolgbarkeit mit SAP ME

SAP Manufacturing Execution ist das Tool von SAP für die Verwaltung und Steuerung von Produktionsabläufen, produktionsnahen Prozessen und Compliance. Eine Kernfunktionalität ist die Produkt- und Materialverfolgung innerhalb des produktionsnahen Umfeldes.

Um die Herausforderung anzugehen, dass mit SAP PP eine Transparenz innerhalb der Produktion oftmals nicht in ausreichendem Maße gewährleistet werden kann, erfasst SAP ME Daten von der Entnahme des Rohmaterials für die Fertigung, über die einzelnen Vorgänge hinweg bis zur Rückmeldung des Fertigteils. Dabei kann auch der aktuelle Inventurbestand der Ware-in-Arbeit bis auf Komponentenebene nachverfolgt und reportet werden.

Zudem bietet SAP ME die Option des Material-Trackings über die einzelne Vorgänge hinweg und kann produktionsrelevante Mess-, Maschinen- und Sensorikdaten den einzelnen Materialien und Komponenten zuordnen. Ebenfalls ist eine standordübergreifende Chargenrückverfolgung möglich.

Dadurch besteht auch im Nachgang noch ein hohes Maß an Transparenz, um z.B. Kundenanforderungen an die Nachverfolgung gerecht zu werden. Jegliche Messdaten können historisch aufgezeichnet werden.

SAP Manufacturing Execution stellt zur Auswertung verschiedener Kenngrößen von Ware-in-Arbeit auch ca. 50 spezielle WIP Reports zur Verfügung. Dies sind Standardberichte, die mit Echtzeitinformationen versorgt werden und über mehrere Filterfunktionen verfügen.

Somit ist es auch nicht notwendig weitere Reporting-Tools an die Produktionsumgebung anzubinden. Alles kommt aus einer Anwendung.

Wir unterstützen Sie!

Sie spielen mit dem Gedanken ein ME-System einzusetzen oder möchten noch mehr Informationen über die Funktionaltitäten und Möglichkeiten eines MES erfahren. Dann melden Sie sich unverbindlich bei mir.