SCADA – Supervisory Control And Data Acquisition

Inhaltsverzeichnis

- SCADA-Systeme - eine Kombination aus Hard- und Software

- Der Unterschied zwischen SCADA und HMI

- SCADA als unverzichtbares Element von Industrie 4.0

- Kommunikation von SCADA-Systemen

- Architektur auf zwei Ebenen

- Einsatzbereiche von SCADA

- Anwendungsgebiete

- Vorteile von SCADA-Systemen

- Sicherheitsrisiken von SCADA-Systemen

- Integration

- Fazit

- FAQ

SCADA-Systeme – eine Kombination aus Hard- und Software

Ein SCADA-System besteht aus verschiedenen und an die individuellen Anforderungen angepassten Hard- und Software-Komponenten wie speicherprogrammierbaren Steuerungen (SPSen) und Fernbedienungsterminals (RTUs). Im Prinzip stellt ein SCADA-System als industrielles Steuerungssystem mehrere Technologien bereit. Daraus ergibt sich ein System, das Echtzeitdaten sammelt, diese überwacht, verarbeitet und bei Bedarf in der Lage ist, Steuerungs-Aufträge an verschiedenste Komponenten zu liefern.

Mittels SCADA sind Unternehmen in der Lage, industrielle Prozesse lokal sowie aus der Ferne zu steuern und zentral mit Komponenten wie Motoren, Pumpen oder Sensoren zu interagieren. SCADA-Systeme können je nach Anwendungsziel relativ einfache oder komplexe Konfigurationen umfassen und eignen sich für den Einsatz in einer Vielzahl von unterschiedlichen Branchen. Sie sind hoch flexibel und anpassungsfähig und arbeiten unter verschiedensten Betriebssystemen von Windows NT bis zu UNIX oder Linux.

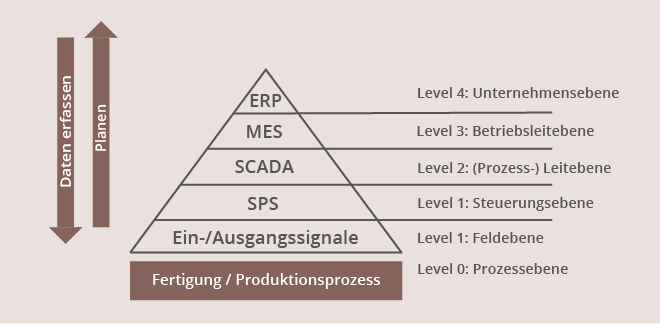

SCADA als Teil der Automatisierungspyramide

Die Architektur von Automationen wird oftmals in einer sogenannten Automatisierungspyramide veranschaulicht: Diese stellt die verschiedenen technischen Ebenen in der industriellen Fertigung entsprechend der zugehörigen Aufgabenbereiche dar. Die unterste Level 0 entspricht der Prozessebene, also im Fertigungsprozess selbst eingesetzte Technologien wie z. B. Temperatursensoren oder Regelventile.

Das darüberliegende Level 1 besteht aus der prozessnahen Feldebene sowie der Steuerungsebene. In der Feldebene befinden sich die Schnittstellen zum technischen Produktionsprozess und dort werden Prozesssignale und Ein- wie Ausgabemodule eingesetzt. Die Steuerungsebene enthält SPSen oder RTUs zur Regelung der untergeordneten Systeme.

Auf der Prozessleitebene Level 2 kommen Systeme wie HMI und SCADA zum Einsatz, deren Aufgabe die Überwachung und Kontrolle der Level-1-Automation sowie die Ausgabe von Stellgrößen und Sollwerten ist: An diesem Knotenpunkt werden die Informationen verschiedener im System befindlicher Komponenten zusammengeführt und deren Betriebs- bzw. Maschinendaten ausgewertet. Diese Daten werden so kompiliert und formatiert, dass Nutzer mithilfe des Human-Machine-Interfaces (HMI) die Steuerung von RTUs und SPSen anpassen oder außer Kraft setzen können. Weiterhin lassen sich die Daten auch in eine Historie einspeisen, um Trendanalysen und andere Prüfungen zu ermöglichen.

Level 3 stellt die Betriebsleitebene dar und beinhaltet das Manufacturing Execution System (MES) zur Überwachung und Planung der Produktion. Das MES dient als Schnittstelle zwischen der betriebswirtschaftlich orientierten Unternehmensebene und den operativen Produktionsprozessen und ist für KPI-Ermittlung, Material-Management, Qualitätssicherung oder Dokumentation zuständig.

Das oberste Level 4 der Automatisierungspyramide ist die Unternehmensebene. An dieser Stelle kommt das im Unternehmen genutzt ERP zum Einsatz, welches die Aufgaben der Produktionsgrobplanung und der Bestellabwicklung übernimmt.

Der Unterschied zwischen SCADA und HMI

SCADA und HMI werden oft synonym verwendet, aber sie sind nicht dasselbe. SCADA umfasst das ganze System, während HMI die Benutzeroberfläche ist. Die HMI-Schnittstelle ermöglicht es Bedienern, mit dem SCADA-System zu interagieren, während das SCADA-System selbst die Datenerfassung, -speicherung und die Steuerung der Anlagen übernimmt. Des Weiteren haben HMIs in der Regel Bildschirme mit benutzerfreundlichen Dashboards und Steuerelementen. Sie verwenden oft Grafiken und Visualisierungsmethoden, um Daten und Funktionen besser darzustellen und zu verstehen.

Ohne eine HMI-Schnittstelle könnten Sie nicht von den nützlichen Funktionen des SCADA-Systems profitieren. Die Hauptaufgabe des Systems liegt jedoch in der Verantwortung des SCADA-Systems selbst. In der Zeit der Industrie 4.0, in der Konnektivität eine immer größere Rolle spielt, interessieren sich Unternehmen deshalb zunehmend für integrierte Plattformen. Diese können Daten aus verschiedenen Quellen zusammenführen, um beispielsweise eine umfassende Verwaltung von Industrieanlagen, Prozessen und Ressourcen auf Unternehmensebene umzusetzen.

SCADA als unverzichtbares Element von Industrie 4.0

Die Automatisierung im Rahmen von Industrie 4.0 ist nicht mehr aufzuhalten. Umso wichtiger ist es, über entsprechende Kontroll- und Steuerelemente zu verfügen, die fähig sind, die immer komplexeren Vorgänge optimal zu überwachen, zu analysieren, zu dokumentieren und zu steuern. SCADA-Systeme erfüllen diese Aufgaben auch dann, wenn sich die Betriebs- oder Produktionsstätten nicht vor Ort befinden.

Als wichtige Steuer-, Überwachungs- und Kontrollsysteme der Automatisierung sind SCADA-Systeme in der Lage, eine oder mehrere der nachfolgenden Komponenten gleichzeitig zu steuern oder damit zu kommunizieren.

SCADA-Systeme steuern und kommunizieren mit

- vernetzten Maschinen und Automation,

- Prozess-Kontrollsystemen,

- Prozessleitsystemen, die SPS und RTU nutzen,

- ERP-Systemen wie SAP PP oder SAP PM/EAM sowie MES Systemen

- Sicherheitssystemen und deren Prozessen.

Im Rahmen ihrer Aufgaben sorgen SCADA-Systeme für die lokale Maschinensicherheit genauso wie für die Sicherheit des Prozesses und der Steuerung. Dies wiederum wirkt sich positiv auf die Anlage sowie die Produktionsqualität aus.

SCADA-Systeme

- reduzieren die Kosten bei höherer Produktionsqualität,

- erhöhen die Anlagenverfügbarkeit,

- optimieren die Anlagenleistung und

- reduzieren die Instandhaltungskosten, indem sie die Total Productive Maintenance unterstützen.

Insgesamt dienen SCADA-Systeme als zentrale Datenquellen zur Kombination, Verarbeitung und Vermittlung verschiedener Echtzeitdaten aus angeschlossenen Systemen. Unternehmen profitieren folglich von einer besseren Sichtbarkeit ihrer Prozesse: Die gesammelten Echtzeitdaten liefern Erkenntnisse über Betriebszustände, zeichnen langfristige Trends auf und machen Verbesserungsansätze erkennbar. Die Datenverarbeitung wird effizienter gestaltet, Ausfallzeiten werden vermieden, die Produktqualität wird sichergestellt und das Treffen fundierter Entscheidungen wird erleichtert.

SCADA unterliegt einer kontinuierlichen Weiterentwicklung. Dies bedeutet, dass SCADA-Systeme die Abläufe immer flexibler gestalten und immer mehr Routineaufgaben automatisiert übernehmen. Dies entlastet nicht nur die Benutzer, sondern erhöht zusätzlich zu den positiven Auswirkungen die Qualität industrieller Arbeitsplätze in allen Einsatzbereichen, bspw. durch den Einsatz benutzerdefinierter Berichte zur individuellen Automatisierung von Anlagen.

Kommunikation von SCADA-Systemen

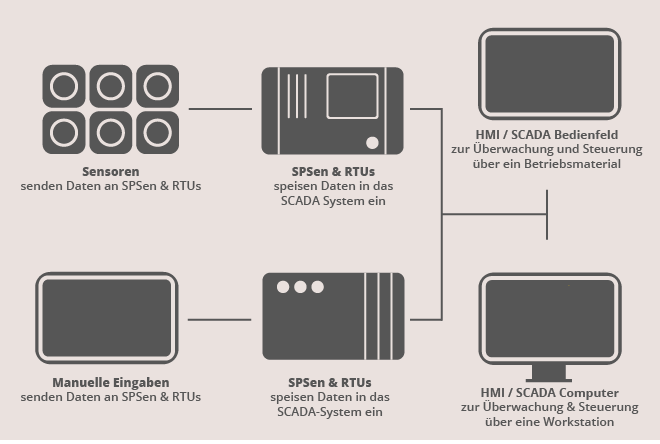

SCADA-Systeme kommunizieren mit den verbundenen Komponenten auf der Client-Ebene sowie auf der Feldebene. Dazu nutzen sie entweder die kontinuierliche oder die Burst-Kommunikation. Auf Feldebene kommunizieren SCADA-Systeme mittels Prozess-Controller über Feldbusse mit den Feldgeräten. Auf der Client-Ebene findet die Kommunikation zwischen Mensch und Maschine statt, wobei der Mensch vor allem steuernd eingreift.

Öffentliche und private Datennetze wie DSL, Ethernet, Telefon oder Mobilfunk verbinden die beiden Ebenen. Dadurch nutzen SCADA-Systeme serielle Verbindung gleichermaßen wie die TCP-Kommunikation in komplexen Netzwerkkonstruktionen. Die Anbindung von Arbeitsplätzen zur Visualisierung von Daten geschieht heutzutage allerdings vermehrt auf TCP-Basis über Ethernet oder drahtlose Netzwerke.

An SCADA-Systeme werden hinsichtlich der Kommunikation höchste Anforderungen gestellt. Um diese zu erfüllen, beherrschen SCADA-Systeme wesentlich mehr als die gängigen Standards wie OPC UA, verschiedenste IEC-Protokolle oder Modbus und sind problemlos in der Lage, mit proprietären Systemen und unterschiedlichster Hardware zu kommunizieren.

Architektur auf zwei Ebenen

Unabhängig von der Komplexität der Architektur unterscheidet ein SCADA-System zwischen zwei Ebenen. Die Client-Ebene dient der Interaktion zwischen Mensch und Maschine. Auf der Feldebene, auch als Daten-Server-Ebene bezeichnet, kommunizieren die Daten-Server über Prozess-Controller mit den Feldgeräten. Als Mittler zwischen Feldgeräten und Prozess-Controllern dienen Feldbusse. Die Datenserver stellen jedoch nicht nur die Verbindung zu den Feldgeräten her, sondern dienen auch als Verbindungsglied zwischen den beiden Ebenen.

Die Komplexität der Architektur eines SCADA-Systems hängt von der Aufgabenstellung des Systems ab. Sie kann sehr einfach gestaltet sein, aber auch einen äußerst komplexen Aufbau zeigen. Überwacht ein System beispielsweise nur bestimmte Umgebungsbedingungen in einer Produktionshalle, verfügt es vielleicht nur über wenige tausend I/O-Kanäle und präsentiert sich mit einer einfachen Architektur. Anders gestaltet sich das SCADA-System eines Atomkraftwerks. Hier ist eine wesentlich komplexere Architektur mit mehreren hunderttausend I/O-Kanälen erforderlich.

Einsatzbereiche von SCADA

Als Teil von Automatisierungslösungen sammeln und überwachen moderne SCADA-Systeme nicht nur vor Ort produzierte Daten, sondern auch Daten von geografisch weit entfernten Produktions- und Betriebsstätten oder Messpunkten. Die automatisierte Steuerung verschiedenster Komponenten ist ebenfalls über weite Distanzen möglich.

Diese Eigenschaft prädestiniert SCADA-Systeme für den Einsatz in den unterschiedlichsten Anwendungsbereichen. So profitieren neben der industriellen Produktion komplexe Verteilernetze wie jene von energieerzeugenden Unternehmen von den Vorteilen der SCADA-Systeme. Dies gilt vor allem für Energieversorger, Wasseraufbereiter sowie Telekommunikationseinrichtungen, wobei die SCADA-Systeme im Verteilerbereich eine vorwiegend überwachende Funktion übernehmen. So liefern Sie Informationen über Leitungsdrücke in Rohrverteilungssystemen oder als Teil von Smart Grid spezielle Messwerte, um die Einspeisung elektrischer Energie optimal an das Verhalten der Verbraucher anzupassen.

Anwendungsgebiete

SCADA wird hinter den Kulissen zahlreicher Unternehmen im öffentlichen und privaten Sektor eingesetzt und spielt eine zentrale Rolle bei der Betriebsdatenerfassung (BDE) und der Steuerung von Betriebsabläufen. So sind Unternehmen imstande, Systemprobleme zu kommunizieren, Ausfallzeiten zu vermeiden, die Prozesseffizienz aufrechtzuerhalten und Daten für intelligente Entscheidungen auszuwerten.

Der Einsatz von SCADA-Systemen eignet sich für eine Vielzahl verschiedener Unternehmensarten, da ihr Umfang je nach Bedarf von einfachen Konfigurationen bis zu komplexen Installationen mit tausenden Regelschleifen reichen kann. Branchen, in denen SCADA häufig zum Einsatz kommt, umfassen z. B.:

- Energie, Öl & Gas

- Wasserversorgung & Abwasser

- Fertigung

- Automatisierung

- Lebensmittel- und Getränkeindustrie

- Arzneimittel

- Automobilindustrie

- Transport & Infrastruktur

- Recycling

- Smart City Mobilität & intelligente Gebäude

- Branchenübergreifende Anwendungen

Dabei kommt SCADA bei industriellen und infrastrukturellen Prozessen sowie der anlagenbasierten Gebäudeleittechnik zum Einsatz:

- Zu den industriellen Prozessen gehören Fertigung, Verarbeitung, Prozesssteuerung, Energieerzeugung oder Raffination. Diese können kontinuierlich, in Chargen, wiederholt oder diskret ablaufen.

- Infrastrukturprozesse gelten im Energie- und Verkehrssektor als Standard und kommen auch in der Wasserversorgung, bei Öl- und Gaspipelines und Windparks zum Einsatz.

- Anlagenprozesse überwachen und steuern in Gebäuden, Flughäfen, Schiffen und Raumstationen die Heizungs-, Lüftungs- und Klimatisierungsanlagen sowie den Energieverbrauch.

Vorteile von SCADA-Systemen

SCADA-Systeme bieten Unternehmen zahlreiche Vorteile zur Optimierung technischer Prozesse und zur transparenten Datenerfassung in automatisierten Einrichtungen:

- Benutzerfreundlichkeit: Anlagen lassen sich dank HMI-Schnittstellen schnell, einfach und sicher steuern. So wird bspw. ein Zugriff aus der Ferne oder die gleichzeitige Verwaltung mehrerer Maschinen ermöglicht.

- Risikominimierung: Durch frühzeitige Fehlererkennung können SCADA-Systeme unterstützt zuständige Mitarbeiter rechtzeitig benachrichtigen und auf Probleme hinweisen. Zudem weist ein durch Predictive Analytics unterstütztes System auch auf mögliche Risiken hin, bevor Fehler überhaupt auftreten und es zu Ausfällen kommt. So kann die Gesamtanlageneffektivität (OEE – Overall Equipment Efficiency) verbessert und der Aufwand für Wartung oder Fehlerbehebung reduziert werden.

- Vereinheitlichung: Alle relevanten Prozessdaten werden auf einer einheitlichen Plattform gebündelt, wodurch sich Anwender leicht einen Überblick verschaffen können. Durch die Nutzung der verschiedenen, sich auf einer zentralen Plattform befindlichen Werkzeuge lässt sich das volle Potenzial ihrer Anlagen effizient ausschöpfen.

- Datenmanagement: SCADA erleichtert das Erfassen, Verwalten, Abrufen und Analysieren von Betriebsdaten, indem z. B. Aufzeichnungen automatisch an einem zentralen Ort gespeichert werden. Darüber hinaus wird die Datenübertragung an angeschlossene MES- oder ERP-Systeme unterstützt.

- Transparenz: Das Sammeln von Echtzeitdaten und deren bequeme Verwaltung über HMI-Schnittstellen sorgen für eine verbesserte Sichtbarkeit von Prozessabläufen. Zusätzlich umfassen SCADA-Systeme Werkzeuge zur Auswertung gesammelter Daten und erlauben die Erstellung von Berichten. So haben Nutzer lokal und auch remote jederzeit Zugang zu aktuellen Informationen.

- Effizienz: Mithilfe automatisierter Aktionen, benutzerfreundlicher Werkzeuge und transparentem Datenmanagement unterstützen SCADA-Systeme die Optimierung von Prozessen. So erhalten Nutzer verschiedene Möglichkeiten für langfristige Prozessänderungen zur Verbesserung der Betriebseffizienz.

Sicherheitsrisiken von SCADA-Systemen

SCADA-Systeme beweisen vor allem in kritischen Infrastrukturen ihre große Stärke und kommen daher in Produktionsanlagen genauso zum Einsatz wie in Verteilersystemen, wie sie beispielsweise von Energieversorgen betrieben werden. Dadurch besitzen SCADA-Systeme für Bedrohungsakteure eine besonders hohe Attraktivität.

Besonders risikobehaftet sind die Human Machine Interfaces (HMI) eines SCADA-Systems, die als beliebte Einfallstore für Schadsoftware gelten. Da das Ziel von Bedrohungsakteuren zumeist ein möglichst großer und nachhaltig wirkender Schaden ist, unterliegen große Logistiksysteme und Produktionsstandorte sowie Energieversorger einem besonders hohen Risiko, Opfer eines gelungenen Angriffs zu werden. Dadurch stellen SCADA-Systeme für die IT eines Unternehmens eine besondere Herausforderung dar.

Beachtet ein Unternehmen folgende Punkte, reduziert sich das Risiko signifikant.

- SCADA-Software darf nie auf ungepatchten und veralteten und dadurch anfälligen Systemen laufen.

- Unbedingt Leitlinien für Security Governance, Risikobewertung und Risikominimierung sowie die dafür nötige Überwachung umsetzen.

- In IEC 62443 und ISO/IEC 27001 definierte Standards realisieren.

- SCADA-Netzwerk durch eine SCADA-Sicherheitszone mit Firewall segmentieren und vom Netzwerk isolieren.

- Zugang zur SCADA-Zone erfolgt nur über Benutzer-Authentifizierung und nicht über IP-Adresse.

- Überwachung aller SCADA-Protokolle anstelle der Ports.

- Gezielte Prüfung des gesamten Verkehrs innerhalb der SCADA-Zone auf Bedrohungen wie Exploits, Botnets oder Malware.

- Enge Zusammenarbeit zwischen IT-, Sicherheits- und SCADA-Teams, da sich jede Veränderung in der Unternehmensstruktur auf die SCADA-Sicherheit auswirken kann.

- Als Element der kritischen Infrastruktur ist für SCADA-Netzwerke Prävention oberstes Gebot. Dies gilt vor allem für den Schutz vor Zero-Day-Malware wie beispielsweise Energetic Bear oder Stuxnet.

- Kontinuierliche Weiterbildung der SCADA-Fachleute vermittelt wichtiges Wissen über den Schutz des SCADA-Netzwerkes.

Integration

Die Implementierung eines SCADA-Systems kann Unternehmen bedeutsame Vorteile bringen. Vorab sollte allerdings ein durchdachtes Konzept für den Funktionsumfang und die Einsatzziele erstellt werden, bei dem u.a. folgende Punkte geklärt werden:

- Definition von Kennzahlen und Projektzielen, damit genau Anforderungen an das SCADA-System festgelegt sind.

- Anlagenauswahl, Entscheidungen zu Neuanschaffungen oder Aufrüstung bestehender Maschinen, Integration von industriellen Protokollen wie Modbus TCP/IP oder SPS.

- PC-Bedarf, Festlegung von Hardwareanforderungen zur effizienten Anlagenüberwachung, Berücksichtigung mobiler Endgeräte für flexiblen Zugriff aus der Ferne.

- Klärung von Personalanforderungen, Absprache mit relevanten Abteilungen und Einbeziehen der direkten Verantwortlichen.

- Eliminierung von Sicherheitsrisiken, Einrichtung empfohlener Sicherheitsstandards.

Haben Sie weitere Fragen zum Thema SCADA oder suchen Sie Unterstützung zur Implementierung eines SCADA-Systems in Ihrem Unternehmen? Kontaktieren Sie uns für ein unverbindliches Beratungsgespräch und einer unserer Experten wird sich mit Ihnen in Verbindung setzen.

Websession: SCADA-System als Kontroll- & Steuerelement

Haben Sie Fragen zum SCADA-System oder möchten Sie Ihr Anlagenbetrieb durch Automatisierungslösungen optimieren? Dann vereinbaren Sie eine kostenlose Websession.

Fazit

SCADA – Supervisory Control and Data Acquisition – steht für Visualisierung, Steuerung und Betriebsdatenerhebung. Mit der fortschreitenden Automatisierung im Rahmen von Industrie 4.0 werden SCADA-Systeme immer unverzichtbarer. Denn die Erhebung von Daten, deren Analyse und Verarbeitung einschließlich der daraus resultierenden Aktionen erfordern einen immer höheren Automatisierungsgrad. Nur so ist es möglich, Anlagen effizient zu betreiben oder die Leistungsfähigkeit von Verteilersystemen individuell anzupassen, um die maximale Effizienz zu erzielen.

FAQ

Was ist SCADA?

SCADA steht für „Supervisory Control and Data Acquisition” und beschreibt ein System der Prozessleitebene zur Betriebsdatenerhebung sowie zur Überwachung und Steuerung technischer Prozesse in automatisierten Anlagen oder Versorgungseinrichtungen.

Wofür wird SCADA eingesetzt?

SCADA-Systeme stellen Technologien bereit, um Echtzeitdaten zu erfassen und einzelne Maschinen oder ganze Anlagen lokal oder aus der Ferne zu verwalten und zu steuern. Mittels SPSen und RTUs kommunizieren SCADA-Systeme mit Anlagenkomponenten und Sensoren, führen gesammelte Informationen an einem zentralen Ort zusammen und bereiten sie für die Weiterverarbeitung an HMIs auf.

Wo wird SCADA eingesetzt?

SCADA-Systeme spielen aufgrund ihrer Flexibilität für viele Unternehmen eine zentrale Rolle bei der Steuerung von Betriebsabläufen und der Nutzung von Betriebsdaten zur verbesserten Entscheidungsfindung: Energie-, Öl-, Gas- und Wasserversorgung, Lebensmittel- und Getränkeindustrie, Automobilindustrie, Transport & Infrastruktur sind nur einige Branchen, in denen SCADA für die Optimierung von Betriebsprozessen eingesetzt wird.

Welche Vorteile liefert SCADA?

Zentrale SCADA-Systeme zur Prozessüberwachung, -steuerung und -datenerfassung bringen eine Reihe von Vorteilen mit sich: Nutzer profitieren von der Bündelung der Prozessdaten auf einer einheitlichen Plattform und genießen gesteigerte Benutzerfreundlichkeit, geringere Fehleranfälligkeit, verbessertes Datenmanagement, erhöhte Transparenz von Prozessabläufen und die Verbesserung der allgemeinen Betriebseffizienz.

Wenn Sie weitere Fragen zu SCADA haben, dann kommen Sie gerne auf uns zu.

Wer kann mir beim Thema SCADA – Supervisory Control And Data Acquisition helfen?

Wenn Sie Unterstützung zum Thema SCADA – Supervisory Control And Data Acquisition benötigen, stehen Ihnen die Experten von Mindlogistik, dem auf dieses Thema spezialisierten Team der mindsquare AG, zur Verfügung. Unsere Berater helfen Ihnen, Ihre Fragen zu beantworten, das passende Tool für Ihr Unternehmen zu finden und es optimal einzusetzen. Vereinbaren Sie gern ein unverbindliches Beratungsgespräch, um Ihre spezifischen Anforderungen zu besprechen.

Ein Kommentar zu "SCADA – Supervisory Control And Data Acquisition"

Vielen Dank, dass Sie sich die Mühe gemacht haben, diesen Artikel zum Thema Data Collection mit uns zu teilen. Ich denke, ich kann mit bestimmten Dingen einverstanden sein. Ich werde sie noch einmal überdenken.