MRP: Best-Practice-Beispiel für optimierte Materialbestellungen

Volatile Märkte, steigende Rohstoffpreise: Für Unternehmen ist es wichtiger denn je, ihren Materialbedarf präzise zu planen und Lagerbestände zu optimieren. In diesem Beitrag stellen wir Ihnen ein anonymisiertes Kundenprojekt vor, das Ihnen zeigt, wie Sie Ihre Bestellstrategie mithilfe von MRP (Material Requirements Planning) so anpassen, dass Sie Kosten senken und gleichzeitig Versorgungssicherheit gewährleisten.

Was ist MRP?

Material Requirements Planning (MRP) ist ein Verfahren zur Planung und Steuerung von Materialbeständen in der Produktion. Es berechnet auf Basis historischer Verbrauchs- und zukünftiger Produktionsdaten, wann Sie welches Material in welcher Menge benötigen. Ziel ist es, Überbestände und Engpässe zu vermeiden und den Produktionsprozess effizient zu steuern. MRP ist ein wesentlicher Bestandteil moderner ERP-Systeme wie SAP S/4HANA.

Best-Practice-Beispiel: Optimierung der Bestandsführung

Ausgangssituation und Zielsetzung

Das Unternehmen hatte in der Vergangenheit Schwierigkeiten bei der präzisen Bedarfsplanung. Die bisherige Disposition stützte sich ausschließlich auf historische Verbrauchsdaten, ohne Prognosewerte zu berücksichtigen. Dies führte häufig zu Überbeständen oder Engpässen, wodurch zusätzliche Lagerkosten verursacht und die Produktionsplanung erschwert wurde.

Das Ziel des Unternehmens war es, die Lagerbestände so zu optimieren, dass die zusätzlichen Lagerkosten pro Periode die fixen Kosten nicht überschreiten. Gleichzeitig sollten in Zukunft Prognosen in die Planung einbezogen werden, um deren Genauigkeit zu verbessern.

Anpassung der Dispositionsparameter

Um die Bestandsführung zu optimieren, konfigurierte mindsquare die MRP-Funktionalität im Rahmen des SAP S/4HANA-Moduls Production Planning (PP). Dabei wurden die folgenden Anpassungen an den Dispositionsparametern vorgenommen:

Dispositionsmerkmal: von VB (Verbrauchsgesteuert) auf PD (Plansteuerung) geändert

→ Damit führt das Unternehmen die Bedarfsplanung nicht mehr rein verbrauchsgesteuert durch, sondern steuern auf Basis von Planbedarfen.

Losgrößenverfahren: von EX (exakte Losgröße) auf GR (Verfahren nach Groff) umgestellt

→ Durch diese Anpassung ermitteln sie die optimale Bestellmenge, wobei Sie Fixkosten und Lagerhaltungskosten berücksichtigen.

Losfixe Kosten: von 800 € auf 1.250 € angepasst

→ Die höheren fixen Bestellkosten wurden in die Berechnungslogik einbezogen, um die optimale Losgröße realistisch abzubilden.

Lagerkostensatz: von 8 % auf 11 % angepasst

→ Damit bildet das Unternehmen die tatsächlichen Lagerhaltungskosten genauer im System ab und beziehen sie in die Optimierung der Bestellmengen ein.

Das GR-Verfahren nach Groff berücksichtigt somit sowohl die Fixkosten der Bestellung als auch die Lagerhaltungskosten und minimiert dadurch die Gesamtkosten der Materialbeschaffung.

Zusätzlich implementierte mindsquare Prognosemodelle, um die zukünftige Nachfrage besser abzubilden. Die Bedarfsplanung stützt sich nun nicht mehr ausschließlich auf Vergangenheitswerte, sondern wird mithilfe eines Multiplikators von 1,15 für saisonale Schwankungen angepasst. Grundlage hierfür sind die Verbrauchswerte der letzten 12 Monate.

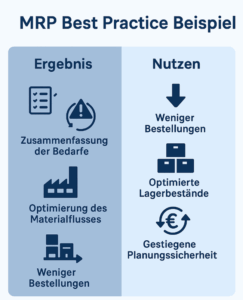

Ergebnis

Dank der neuen Strategie kann der Bedarf nun wesentlich präziser ermittelt werden. Bestellungen werden nicht mehr ausschließlich anhand vergangener Verbrauchsdaten kalkuliert, sondern berücksichtigen zusätzlich Prognosekomponenten. Diese Kombination führte zu einer deutlichen Reduzierung von Überbeständen und Lagerkosten.

Ein zentraler Bestandteil der Strategie war die Zusammenfassung von Bedarfen nach der Groff-Formel. Statt jeden einzelnen Bedarf isoliert zu bestellen, werden Bedarfe solange gebündelt, bis ein kosteneffizientes Optimum erreicht ist. Dadurch werden die fixen Bestellkosten besser verteilt und die Gesamtkosten signifikant gesenkt.

Darüber hinaus ermöglicht die Integration von Prognosen mit den historischen Verbrauchsdaten eine wesentlich höhere Flexibilität. Das Unternehmen kann nun frühzeitig auf Bedarfsänderungen reagieren und die Materialdisposition dynamisch anpassen.

Nicht zuletzt führte diese Anpassung zu einer Optimierung des Materialflusses. Durch die verbesserte Planung wurden Überbestände konsequent abgebaut und Engpässe deutlich reduziert. Die Produktionsplanung erhält dadurch eine verlässlichere Basis und kann stabiler gesteuert werden.

Nutzen

Durch die Anwendung der neuen Dispositionsstrategie profitiert das Unternehmen auf vielfältige Weise:

- Weniger Bestellungen: Die reduzierte Bestellhäufigkeit senkt Prozesskosten und macht die Beschaffung effizienter.

- Optimierte Lagerbestände: Durch die bessere Bestellsteuerung werden Überbestände und Engpässe vermieden – bei gleichbleibend stabiler Versorgungssicherheit.

- Kostenreduktion: Die angepassten Bestellmengen senken Beschaffungs- und Lagerhaltungskosten.

- Gestiegene Planungssicherheit: Durch die Kombination von historischen Daten und Prognosen erreicht das Unternehmen eine präzisere Planung und kann Fehlplanungen minimieren.

Fazit

Das Kundenprojekt zeigt, wie MRP Best Practices zu einer nachhaltigen Optimierung der Materialwirtschaft führen können.

Durch die präzise Anpassung von Dispositionsparametern und die Integration von Prognosen können Unternehmen ihre Bestände effizienter verwalten und gleichzeitig die Versorgungssicherheit stärken. Mit der richtigen Dispositionsstrategie senken sie nicht nur Lagerkosten, sondern verbessern ihre Reaktionsfähigkeit bei Marktveränderungen, was sich insbesondere in dynamischen Branchen positiv auf die Wettbewerbsfähigkeit auswirkt.

Kostenlose Erstberatung

Möchten Sie Ihren MRP-Einsatz optimieren oder das System neu einführen? Wir unterstützen Sie gerne dabei – nehmen Sie Kontakt mit uns auf.